ねじって・ねじり戻して金属の特性を高める!

工学部 機械工学科 古井光明 教授

“ねじる・ねじり戻す”という加工方法で形状を変えずに金属素材を強化するなど、材料の新たな加工方法や成形プロセスの設計開発を通して、省エネルギー・省資源・リサイクルへの貢献を目指している古井先生。今回はその研究例を中心に、ご紹介いただきました。

ねじって、ねじり戻すと、あら不思議!?

■先生の研究室では、どのような研究に取り組んでいるのですか?

私の研究室は、金属の加工によってリサイクルや環境・自然保護に貢献したいという思いから「材料グリーンプロセス研究室」と名付けています。これまで金属の特性を上げるには、合金にする方法がメジャーでした。使用する元素は、1 種類、2種類と徐々に増え、原子炉に使われる材料では12~13種類もの元素から構成されています。それらの材料をリサイクルするときは、元素をそれぞれ分けて取り出さなければならないので、手間も時間もコストもかかってしまいます。しかも使用されている元素の中には、地球にあまりない希少な元素もあります。そういう元素をたくさん添加すると、当然、地球から貴重な資源がなくなっていきます。こうした背景から私は、元素の添加に頼るのではなく、加工でもって材料の特性を上げる研究に取り組んでいます。

金属の加工には、薄くする、伸ばす、曲げるといったものがあります。例えばアルミニウムホイルの場合、10cmほどの厚さのアルミニウムの塊を大きなローラーに入れて、0.1mmくらいまで薄くすることで強さを与えています。ただ、そうした加工方法では、もちろん材料の形が変わってしまうんですね。そこで私は“ねじる”という加工方法を用いて、形を変えずに特性を上げる方法を研究しています。具体的に説明しましょう。アルミニウムの棒の両端を固定して、片側だけをギュッとねじると、棒はきれいにねじれます。これにより、元の棒より約2倍ほど強くなります。ただ、これでは形が変わってしまいますね。そこで今度は逆方向に同じ量だけねじり戻します。そうすると棒はほぼ元通りの形状に戻り、しかも元の棒より1.5倍ほど強くなっているんです。ここがこのねじり戻し加工の面白いところです。

なぜ、ねじったりねじり戻したりすると、金属が強くなるのかというと、蕎麦をイメージするとわかりやすいです。蕎麦は蕎麦粉と水を混ぜて固まりにし、それを麺棒で伸ばしてはたたみ、また薄くしますよね。そうすることで、蕎麦特有のコシを出しているのです。金属も同じで、つぶしたり、伸ばしたり、曲げたりなど鍛錬することで、粘り強さを与えることができます。ただし、そうすると形が変わってしまうので、私はまったく違う発想から、形は変えないけれど性能を良くする加工として、ねじってねじり戻すという方法に着目したのです。

■今、実際に進んでいる研究には、どのようなものがありますか?

現在は、アルミニウムとマグネシウムにフォーカスして研究を進めています。アルミニウムやマグネシウムは、鉄に比べて強さが3分の1ほどしかない弱い金属ですが、軽いという大きな特徴があります。例えば、自動車のボディに使われる金属は、ほとんどが鉄です。もしアルミニウムやマグネシウムが強くなれば、鉄よりも軽いので、強さを重さで割った値が大きくなって、鉄に代わり得る材料になります。ですからあえて、弱いけれど軽いアルミニウムやマグネシウムを加工で強化し、社会基盤材料である鉄を超えたいと思っています。

今は、“ねじる・ねじり戻す”を応用して、マグネシウムのねじを開発しています。ねじは、自動車で約3000本、航空機では何と約300万本が使用されていて、産業の塩と呼ばれています。それらに使われるねじのほとんどが鉄やアルミニウム製です。最近は自動車だけでなく航空機でも燃費の向上が求められるようになってきています。つまり、軽くて締めつける力が強いねじへの期待が高まっているんです。もし鉄やアルミニウムのねじに代わって、それらより軽いマグネシウムのねじが使われるようになれば、当然、機体は軽くなり、燃費を上げることができます。そういう実用的な研究を、材料グリーンプロセス研究室と石川県の企業が連携して取り組んでいます。今年の秋頃には、その企業の生産ラインを使って、実際にねじを作ってみる段階まで来ています。

また、“ねじる・ねじり戻す”関連の応用研究として、企業と一緒に強いアルミニウムのパイプを作るプロセスを開発しています。棒状の金属をねじったとき、最も力が加わって変形する、つまり強くなるのは中心から一番離れている外側です。それならば、中が空洞で外側しかないパイプは、ねじる・ ねじり戻し加工の一番良い効果を得ることができるだろうと考えたわけです。

■研究の面白さや魅力は、どんなところにあると思いますか?

材料加工の研究は実用研究です。もちろん、基礎があっての応用・実用ですが、工学部はものづくりの学部ですから、実際に作ったものが社会に認められて、使ってもらえる研究をすることが重要です。そういう材料を学生達と一緒に作りたいという思いがありますね。私が機械工学の中でも材料、特に金属の分野を選んだ理由も、車が好きで、車のボディや部品を作ってみたいという思いからですしね。

■では、学生には本学でどのような力を身に付けてほしいとお考えですか?

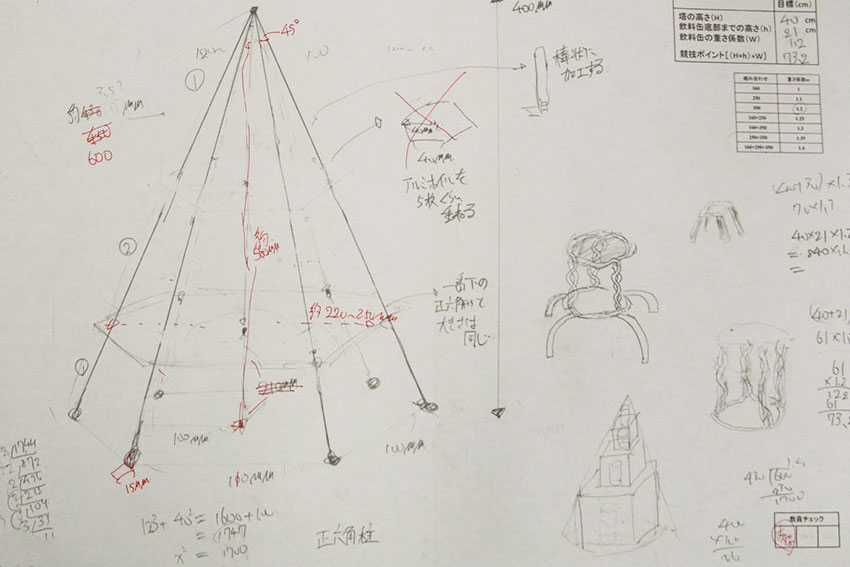

機械工学科の学生諸君には、ものづくりのスキルをしっかり身に付けて、社会にはばたいてほしいと思っています。そのために授業でもいろいろと工夫しています。例えば、今、私が担当している機械工学科1年生対象の「機械創造基礎」という授業では、エンジニアの卵である学生に、機械のいろはから教えています。具体的には、エンジニアの共通言語であるドローイング、つまり的確な図面を描くことが重要だと繰り返し説いています。エンジニアがものを作るとき、一人で作るわけではありませんから、一緒に作る仲間にアイデアや考えを伝えなければなりません。つまり、頭の中にあるアイデアを図面というドローイングで示すことができて初めて、ものづくりがスタートするんですね。

実際、この授業では、課題をクリアするためのアイデアをドローイングし、紙で試作して、最後は素材で作ってみるという、ものづくりの一連の流れを経験してもらいます。また、課題によっては、自分でドローイングして他の人が作る場合や、チームでドローイングしてチームで製作するというテーマも用意しています。

例えば、「アルミニウムホイルはいかに大きく美しくなれるか!?」という課題の場合。設計・製作したアルミニウムホイル回転体を15度の傾斜がついた坂の上から転がして、床を転がる距離と回転体の大きさをポイント化して競うコンテスト形式にしています。まず自分でアイデアを図面にし、紙で試作します。そうすると必ず修正・改良が出てきますから、それを図面に反映させながら手直ししていき、最終的にアルミニウムホイルで作品を作ります。学生はまだ1年生ですから、構造的な知識はそれほど持っていません。そういう知識は、2年生の機械設計製図や3年生のサステイナブル機械設計で学ぶので、あくまでも現時点で学生が持つ機械的なセンスやイメージで、強くてたくさん転がる回転体をデザインしてもらっています。この授業で大事なことは、自分のアイデアを形にしていく過程を経験することですからね。また、チームで取り組む課題の場合は、作品の完成後、そのコンセプトやアピールポイント、工夫した点などをチームでプレゼンテーションします。

最近の学生は、頭やパソコンで考えたりすることは、とても得意です。その反面、実際にものを作るとなると、慣れていないせいか、なかなかできない場合も多いです。特にグループワークでは、相談して役割を分担するなどコミュニケーション能力が求められるので、作業が進まないんですね。それでは今後、社会人となってものづくりを実践していく上で困るので、そのトレーニングも兼ねて授業で経験してもらっています。

ドローイングは機械の共通言語

■最後に今後の展望をお聞かせください。

やはり、ねじりをコアにした新しい金属加工のプロセスを提案したいですね。ねじることで強度や加工性を上げる研究は、実はそれほどされていなくて、材料加工の中でも空白ポイントです。私はそこに大きなブレイクスルーがあるのではないかと考えています。今は、ねじやパイプを作ることから少しずつ研究を進めていますが、将来的には、よりインパクトのあるサステイナブルなプロセスを開発したいと思っています。それが実現すれば、世の中のいろいろなことが変化するでしょうし、省エネ・省資源、環境のような社会的な問題の解決にもきっと貢献できるはずです。

また、日本のものづくりをしっかり支えていく若者を一人でも多く、この東京工科大学工学部から輩出できれば、とてもうれしいですね。

・次回は9月11日に配信予定です。