柔軟な発想力を持ち、それを行動へ移せる人材を育てたい!

工学部 機械工学科 高橋秀智教授

バーチャルリアリティ(VR)を使った製品開発の効率化について研究を続けてきた工学部の高橋先生。バーチャルリアリティがどのような形で「ものづくり」に関わっているのか。さらに機械工学科で学べることなどについてお話を伺いました。

■先生の研究内容について教えてください。

私の研究テーマは「バーチャルリアリティ(VR)を使った設計製造支援システム」です。たとえば携帯電話やデジタルカメラのように手で操作するデバイスは、ボタンの配列や大きさの違いによって使いやすさが大きく異なります。そこで製品開発をするにあたっては利用者による「ユーザビリティ(操作性)評価」が重要な役割を持つのですが、問題なのは開発後期にならないと試作品が作れないということ。実際に製品を作ってからユーザビリティ評価を行い、データをフィードバックして再び設計し直して、となると開発期間が長くかかってしまいます。そこでバーチャルリアリティを使ってボタンの配置などの操作性を設計段階で確かめることができれば、試作品を作る前に、データの段階で修正ができるようになります。

さらに昔は「ユーザビリティ評価」というのは目で見て確認していました。テスティングルームという部屋で被験者に操作をしてもらい、その様子を撮影して操作性をチェックしていたのです。けれどバーチャルリアリティを使うことで手の動きのデータもとれるので、手間が省けるうえに正確さも向上するわけですね。

■具体的にはどのようなシステムなのでしょうか?

デジタルカメラを例にすると、まずは3Dプリンタで作ったシンプルな筐体におもりを入れて実際の商品と同じ重さになるように調整します。それを手に持ってもらい、そこにCADで設計しているインターフェースの画像を投影するのです。被験者の指先にはマーカーがついていて、指の位置情報が確認できる。いわゆるモーションキャプチャーですね。その状態で特定のオペレーションをやってもらうと、かかる時間や失敗する確率などを定量的に測ることができます。それによってどことどこのボタンの配置が悪いといった、操作性の評価ができるわけです。僕が作ったシステムの特徴は、指先にセンサがついているということ。それによりどこでボタンを押したかということが正確にわかるようになっているんです。単純なやり方ですが、そうすることでイベントをちゃんと把握できたり、正確な位置情報がとれるというメリットがありました。

私は人工的にものに触れたときの感覚を提示するための「触覚提示システム」の研究も行っているので、そちらを完成させるのと並行して、こうしたユーザビリティ評価においてボタンを触った感じをもう少しリアルに出すにはどうしたらいいか、といった研究もさらに深めていきたいです。今までにないような、コンピュータ(計算機)と人間のあいだをうまくつなげるインターフェースを、基本的に機械工学的な形で作りたいと思っています。

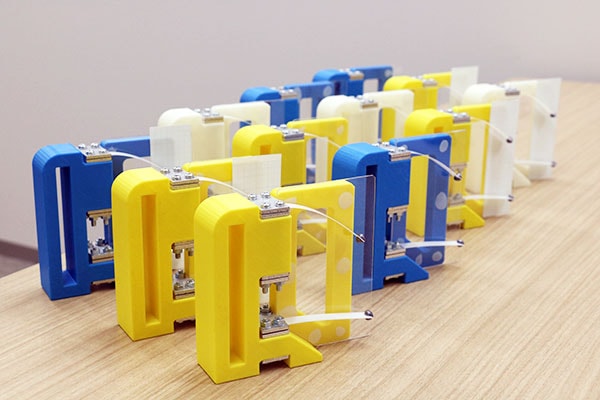

3Dプリンターで作製した作品の一例

(高校生向け出張講義用教材)

■機械工学科ではどのようなことを学びますか?

機械工学にはいわゆる「4力」と呼ばれる科目があります。

① 熱力学

②材料力学

③機械力学

④流体力学

の4分野です。

たとえば車の開発を例にとると、「熱力学」はエンジンの効率を上げるにはどうしたらいいかを考える学問。もう少しわかりやすくいうと、家の暖房効率をあげるにはどうすればいいか、といったことを計算できるようになるための力学です。「材料力学」は、機械工学の一番の基本ともいえる、ものが壊れないようにするためにはどうしたらいいんだろう、ということを計算をするための学問。「機械力学」は、機械が動くときにどういう挙動をするかを計算するための学問。そして「流体力学」は車が100キロで走っている時にどのような力がかかるか、その場合は主に空気抵抗の力になりますが、それを計算する学問。水の流れがどういう影響をあたえるか、といったことも含まれます。

これらの「4力」を基本にして、いろいろなものづくりを支援するのが機械工学という学問です。

いわば「ものづくりを支える学問」なので、設計や製図、あるいはものの作り方を学ぶ講義や演習があるのが、学科としては一番の特徴だと思います。単純に学問をまなぶだけでなく、それをどのように使って世の中に生かしていくか。そこまでサポートしているのが機械工学科といえるでしょう。

■具体的な授業内容を教えてください。

まずは1〜2年次に前述の「4力」を学びます。ものづくりという観点では、1年の最初から『機械製造基礎』の授業で、物の形を考え、それを人にわかりやすく伝えるために描くことを経験します。たとえば「坂道の上から転がしたときに、どのような形でもいいからなるべく遠くまで転がるものを作りなさい」という課題。転がりやすい形を頭で考えて、その三次元の形をまず絵に起こします。「アイデアドローイング」などと言われますが、そこで立体的な形をいかにわかりやすく、簡単に描くかを学ぶのです。人によってまん丸だったり鼓型だったり、いろいろなアイデアが出てきて面白いですよ。その後、実際にアルミ箔でそれを作り、転がしてみて結果を計測するのです。

2年の『機械製図実習』という授業では、製図の書き方やJISで定められているさまざまな規格−–軸の径は何ミリで、軸を支えるベアリングにはどういう大きさでどういう形のものがあるか、といったことを覚えていきます。さらに2年の後期では「3D-CAD実習」として、現在、産業界では製品設計に普通に使われている3D-CADの使い方を学びます。

90年代頃まで、車の開発には8年かかると言われていました。それが、いまではひとつの車種の完全なモデルチェンジは、ほぼ3年でできるようになりました。その時間短縮に最も有効だったツールが3D−CADです。

2次元の図面を手作業で描いていた設計図を、コンピュータの画面上で3Dのモデルとして描くことができるのが3D−CAD。まずは設計図を描く時間そのものの短縮に加え、設計ミスも大幅に減少しました。昔は紙の図面だけで、もちろん全部が手描き。時間もかかりますし、2次元の図面は頭のなかで作っていますから、実際に試作すると間違いも多かった。80年代の手描きの図面時代から、90年代に入って3D−CADが使われるようになってから、試作時の失敗数は1/6ほどに減っているというデータもあるほどです。

さらに3D-CADでは全体の重量や、特定の部品がいくつ使われているといったことも簡単に計算できます。現在、車の部品はだいたい3万点ほどあるといわれていますが、そこで特定のネジが全部で何個使われているか、といった個々の部品管理も3D−CADの画面でできる。そこで車両のデザインが始まった段階で部品工場をどうすればいいかという計画まで立てられるため、開発期間が大幅に縮まったわけです。

ですから現在は、2次元の図面よりは、3Dのモデルを使って設計をするのが一般的。当学部を卒業するときには、この3D−CADが使えるようになっています。

■最後に学生へのメッセージをお願いします。

本学の機械工学科には、最新のものづくり設備が揃っています。3Dプリンタは全部で12台。また、プラスチック専用のレーザー加工機もあり、これは別の研究室ですが、ロボコンに出場するロボットの部品のほとんどはレーザー加工で作っているそうです。加工精度もすごくよくなっていて、おえかきツールを使って、色によって切断するところと彫刻するところなどを区別できるので、ちょっとしたアクセサリーや飾り、羽の組木細工のようなものも簡単に作れます。

このように面白い装置がたくさんあるので、ぜひそれらを使いこなして、遊んでもらえると嬉しいですね。そしてなにより、機械工学的な発想がちゃんとできる学生さんが増えてくれればと思います。機械工学的、というのは着想から実際に行動につなげられるということ。発想をきちんと形にする、理論と手がちゃんとつながるということです。

NHKに『超絶 凄ワザ!』という番組があり、以前、「木の橋を作る」というテーマで学生チームと職人チームが対決した回がありました。500gの木材で何キロまで耐えられるかを競って、そこで学生チームが勝ったんです。職人さんたちは力を分散させるために芸術的な曲面にするんですが、学生たちは材料力学の基礎理論をつきつめて、梁のたわみを小さくし、かつ強度をあげるにはどうしたらいいかという理論を地道に考えて圧勝しました。このように理論と手がちゃんとつながると、結果が出るんじゃないかと思います。ちなみに私はこの番組が大好きなんですが、こういうものに興味がある人は機械工学科に向いているかもしれませんね。

・次回は8月中旬に配信予定です。